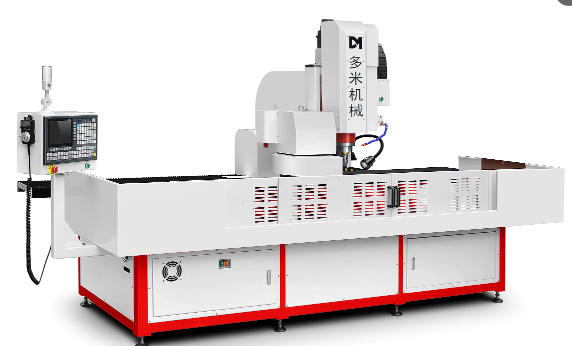

多米 数控钻床的稳定性

多米数控钻床的稳定性受多种因素影响,包括设备设计、制造工艺、核心部件质量、控制系统以及使用维护等。以下从多个维度详细分析其稳定性表现:

一、核心部件对稳定性的影响

1. 主轴系统

主轴精度:优质数控钻床的主轴通常采用高精度轴承(如陶瓷轴承或精密滚动轴承),配合刚性主轴箱设计,可减少高速旋转时的振动。若主轴同心度不足或轴承质量差,可能导致钻孔偏移、孔径误差,影响稳定性。

冷却系统:主轴内置冷却装置(如油冷或水冷)可控制运行温度,避免因过热导致主轴变形,从而维持加工精度的稳定性。

2. 进给系统

导轨与丝杠:采用直线滚动导轨(如 THK、HIWIN 等品牌)或静压导轨,配合高精度滚珠丝杠,可降低摩擦阻力,保证进给运动的平稳性。若导轨刚性不足或丝杠间隙大,易出现爬行现象,影响钻孔位置精度。

伺服电机与驱动:伺服系统的响应速度和扭矩输出直接影响进给精度。高性能伺服电机(如松下、三菱)搭配数字驱动模块,可实现微米级的位移控制,提升加工稳定性。

3. 床身与结构设计

床身材料:铸铁床身(如 HT300 灰铸铁)因具有良好的减震性和刚性,能减少加工时的振动;部分高端机型采用焊接钢结构并经时效处理,同样可增强稳定性。

结构布局:龙门式结构或固定立柱式设计可提高设备刚性,尤其是在大尺寸工件加工时,避免因受力变形导致的精度波动。

二、控制系统与软件的稳定性

1. 数控系统

采用主流数控系统(如西门子、发那科、广数等)的钻床,其系统兼容性、抗干扰能力和运算精度更有保障。例如,西门子 828D 系统支持高速插补运算,可确保复杂轨迹加工时的稳定性。

系统的抗干扰设计(如电磁屏蔽、接地处理)可减少外界信号对控制指令的干扰,避免设备异常动作。

2. 编程与仿真功能

支持自动编程(如通过 CAD/CAM 软件生成 G 代码)和加工仿真的钻床,可提前检测程序中的错误,减少实际加工时的碰撞或参数错误,间接提升稳定性。

三、加工场景与负载适应性

1. 负载能力

设备的额定功率和扭矩决定了其对不同材料(如钢材、铝合金、复合材料)和孔径(如 φ1mm~φ50mm)的加工适应性。若长期超负荷运行(如大直径钻孔时主轴转速不足),可能导致电机过热、传动部件磨损,影响稳定性。

冷却与排屑:高效的切削液喷淋系统和排屑装置(如螺旋排屑器)可及时清除铁屑和热量,避免切屑堆积导致的刀具磨损或加工卡顿。

2. 环境适应性

稳定的电源(如配备稳压器)和适宜的工作温度(通常建议 15℃~35℃)是设备正常运行的基础。电压波动或高温可能导致控制系统故障或机械部件热变形。

四、品牌与制造工艺的差异

1. 一线品牌与国产机型对比

国际品牌(如德国德玛吉、日本森精机):在核心部件自研(如主轴、导轨)和整机装配工艺上更成熟,稳定性测试标准严格(如长时间连续运行测试),适合高精度、高负荷加工场景。

国产品牌(如济南二机床、沈阳机床):近年来在性价比和稳定性上进步显著,部分机型采用进口部件(如台湾导轨、日本伺服电机),适合中小企业的常规加工需求,但在长期高负荷工况下的稳定性可能略逊于国际品牌。

2. 制造工艺细节

关键部件的加工精度(如导轨安装面的平面度≤0.01mm/m)和装配工艺(如丝杠预紧调整)直接影响设备运行的平稳性。例如,导轨安装时若未严格找平,可能导致滑块运行卡滞。

五、维护与使用对稳定性的影响

1. 日常维护

定期更换导轨油、主轴冷却液,清洁丝杠和导轨上的铁屑,可减少部件磨损。若维护不当(如导轨缺油),会加剧机械部件的摩擦,导致进给精度下降。

定期校准机床原点和参考点,检查各轴的定位精度(如使用激光干涉仪),可及时发现精度偏差并调整。

2. 操作人员技能

熟练的操作人员可合理设置加工参数(如转速、进给量),避免因参数不当(如高转速下进给过快导致刀具崩刃)影响加工稳定性。

六、稳定性的量化指标

定位精度:通常≤±0.02mm/m(如 X/Y 轴),重复定位精度≤±0.01mm,该数值越小,稳定性越高。

主轴温升:连续运行 4 小时后,主轴温度升高不超过 20℃~30℃,否则可能影响精度。

振动幅度:在额定转速下,主轴外壳的振动加速度应≤1.5g(g 为重力加速度),可通过振动测试仪检测。

总结:如何评估多米数控钻床的稳定性?

查看技术参数:重点关注主轴精度、定位精度、床身材料及数控系统型号。

参考用户评价:了解同类机型在长时间加工(如 24 小时连续钻孔)后的精度保持情况。

实地测试:通过试加工典型工件(如多孔板、深孔零件),观察孔径一致性和表面粗糙度。

相关资讯

- 数控钻孔攻丝机厂家:复杂零件加工一机解决

- 数控钻孔机交货周期常见问答(FAQ)

- 为什么数控自动钻孔机比手动台钻贵?

- 多米 数控钻床的稳定性

- 多米非标数控钻攻机的优势

- 多米自动换刀数控钻攻机有哪些优势?

- 数控高速钻孔机在能源行业的应用

- 龙门型数控钻孔机在高精度加工中的应用

- 热熔钻工艺介绍

- 多工位数控钻攻一体机介绍

最新产品

同类文章排行

- 数控加工 29 条实操精髓:老师傅总结的实战指南

- 数控钻孔机凭什么能够取代台钻成为制造业新宠?

- 自动钻孔机选择伺服电机的好处

- 稳定性在数控钻孔机的重要性

- 为什么越来越多的工厂选择数控钻孔机代替手动台钻

- 数控热熔钻孔攻丝一体机

- 数控圆管自动钻孔机介绍

- 圆管数控钻孔机在锥形过滤配件加工中的应用

- 高速数控钻孔机钻不锈钢材料介绍

- 主轴可自动摆角度的数控钻孔机

销售一部

销售一部